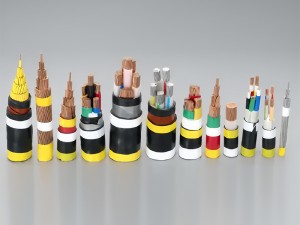

Struktur kabel kelihatan mudah, malah setiap komponennya mempunyai tujuan pentingnya yang tersendiri, jadi setiap bahan komponen mesti dipilih dengan teliti semasa pembuatan kabel, bagi memastikan kebolehpercayaan kabel yang diperbuat daripada bahan-bahan ini semasa operasi.

1. Bahan konduktor

Dari segi sejarah, bahan yang digunakan untuk konduktor kabel kuasa ialah kuprum dan aluminium. Natrium juga telah diuji secara ringkas. Kuprum dan aluminium mempunyai kekonduksian elektrik yang lebih baik, dan jumlah kuprum agak kurang apabila menghantar arus yang sama, jadi diameter luar konduktor kuprum adalah lebih kecil daripada konduktor aluminium. Harga aluminium jauh lebih rendah daripada kuprum. Di samping itu, kerana ketumpatan kuprum lebih besar daripada aluminium, walaupun kapasiti pembawaan arus adalah sama, keratan rentas konduktor aluminium adalah lebih besar daripada konduktor kuprum, tetapi kabel konduktor aluminium masih lebih ringan daripada kabel konduktor kuprum.

2. Bahan penebat

Terdapat banyak bahan penebat yang boleh digunakan oleh kabel kuasa MV, termasuk bahan penebat kertas tepu yang telah matang secara teknologi, yang telah berjaya digunakan selama lebih daripada 100 tahun. Hari ini, penebat polimer tersemperit telah diterima secara meluas. Bahan penebat polimer tersemperit termasuk PE (LDPE dan HDPE), XLPE, WTR-XLPE dan EPR. Bahan-bahan ini adalah termoplastik serta termoset. Bahan termoplastik berubah bentuk apabila dipanaskan, manakala bahan termoset mengekalkan bentuknya pada suhu operasi.

2.1. Penebat kertas

Pada permulaan operasinya, kabel berpenebat kertas hanya membawa beban yang kecil dan diselenggara dengan agak baik. Walau bagaimanapun, pengguna kuasa terus menjadikan kabel membawa beban yang semakin tinggi, keadaan penggunaan asal tidak lagi sesuai untuk keperluan kabel semasa, maka pengalaman asal yang baik tidak dapat mewakili operasi kabel pada masa hadapan mestilah baik. Dalam beberapa tahun kebelakangan ini, kabel berpenebat kertas jarang digunakan.

2.2.PVC

PVC masih digunakan sebagai bahan penebat untuk kabel voltan rendah 1kV dan juga merupakan bahan penyalut. Walau bagaimanapun, aplikasi PVC dalam penebat kabel dengan pantas digantikan oleh XLPE, dan aplikasi dalam sarung dengan pantas digantikan oleh polietilena ketumpatan rendah linear (LLDPE), polietilena ketumpatan sederhana (MDPE) atau polietilena ketumpatan tinggi (HDPE), dan kabel bukan PVC mempunyai kos kitaran hayat yang lebih rendah.

2.3. Polietilena (PE)

Polietilena ketumpatan rendah (LDPE) telah dibangunkan pada tahun 1930-an dan kini digunakan sebagai resin asas untuk polietilena bersilang (XLPE) dan bahan polietilena bersilang pokok kalis air (WTR-XLPE). Dalam keadaan termoplastik, suhu operasi maksimum polietilena ialah 75°C, yang lebih rendah daripada suhu operasi kabel bertebat kertas (80~90°C). Masalah ini telah diselesaikan dengan kemunculan polietilena bersilang (XLPE), yang boleh memenuhi atau melebihi suhu perkhidmatan kabel bertebat kertas.

2.4.Polietilena berangkai silang (XLPE)

XLPE ialah bahan termoset yang dibuat dengan mencampurkan polietilena berketumpatan rendah (LDPE) dengan agen pengikat silang (seperti peroksida).

Suhu operasi konduktor maksimum kabel bertebat XLPE ialah 90 ° C, ujian beban lampau sehingga 140 ° C, dan suhu litar pintas boleh mencapai 250 ° C. XLPE mempunyai ciri-ciri dielektrik yang sangat baik dan boleh digunakan dalam julat voltan 600V hingga 500kV.

2.5. Pokok kalis air Polietilena berangkai silang (WTR-XLPE)

Fenomena pokok air akan mengurangkan jangka hayat kabel XLPE. Terdapat banyak cara untuk mengurangkan pertumbuhan pokok air, tetapi salah satu yang paling biasa diterima adalah dengan menggunakan bahan penebat kejuruteraan khas yang direka bentuk untuk menghalang pertumbuhan pokok air, yang dipanggil polietilena berangkai silang pokok kalis air WTR-XLPE.

2.6. Getah etilena propilena (EPR)

EPR ialah bahan termoset yang diperbuat daripada etilena, propilena (kadangkala monomer ketiga), dan kopolimer bagi ketiga-tiga monomer tersebut dipanggil getah etilena propilena diena (EPDM). Dalam julat suhu yang luas, EPR sentiasa kekal lembut dan mempunyai rintangan korona yang baik. Walau bagaimanapun, kehilangan dielektrik bahan EPR adalah jauh lebih tinggi daripada XLPE dan WTR-XLPE.

3. Proses pemvulkanan penebat

Proses penyambungan silang adalah khusus untuk polimer yang digunakan. Pembuatan polimer penyambungan silang bermula dengan polimer matriks dan kemudian penstabil dan penyambungan silang ditambah untuk membentuk campuran. Proses penyambungan silang menambah lebih banyak titik sambungan pada struktur molekul. Setelah disambungkan silang, rantai molekul polimer kekal elastik, tetapi tidak boleh dipisahkan sepenuhnya menjadi cecair cair.

4. Bahan pelindung konduktor dan penebat

Lapisan pelindung separa konduktif diekstrusi pada permukaan luar konduktor dan penebat untuk menyeragamkan medan elektrik dan membendung medan elektrik dalam teras berpenebat kabel. Bahan ini mengandungi bahan karbon hitam gred kejuruteraan untuk membolehkan lapisan pelindung kabel mencapai kekonduksian yang stabil dalam julat yang diperlukan.

Masa siaran: 12-Apr-2024